車輛傳動軸是貨車傳動系統中的關鍵零部件,具有傳遞功率大,所受載荷高等特點,在傳動過程中受到較大扭矩,產生較大變形和應力。國內外研究者對傳動軸的振動特性,抗沖力能力,熱處理等做了相關研究,對傳動軸承載能力提出了一些理論依據,總結出相關結論。

但是在使用過程中,存在著軸承因摩擦生熱導致十字軸與叉頭燒壞失效,零部件在應力集中處斷裂等情況。同時傳動軸結構笨重,存在輕量化的可能。因此針對大型車輛的傳動軸總成強度進行分析計算,提出了具體改進方案。

1、有限元模型

由于兩端萬向節結構不同,載荷不對稱,需要對整個傳動軸進行有限元分析。根據實際受載情況和簡化分析模型的需要,作如下假設:

(1)簡化軸承模型,將滾針與軸承考慮為一個整體,只關心軸承外圈與叉頭之間的應力關系。

(2)忽略一些不重要和受力較小的局部區域,如凸緣叉底盤端而齒等。

(3)簡化花鍵部分,將花鍵軸叉和花鍵套之間設定為兩個曲面的剛性連接,在他們之間建立綁定約束。

根據低速檔車速,在凸緣叉的底盤上施加10102 N.m的扭矩,另一個凸緣叉底盤上施加全約束。

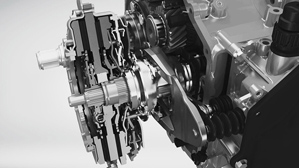

采用四面體實體單元對叉頭進行有限元網格劃分,六面體實體單元對十字軸、軸承、軸管、花鍵套進行有限元網格劃分。將叉頭與軸叉、十字軸與軸承接觸區域的網格細化,以便更精確的得到他們之間的接觸應力。調整網格后共計136265個單元,142817個節點。

2、傳動軸有限元分析計算

對上述模型進行有限元分析,得到低速檔時的傳動軸等效應力和綜合位移云圖。

由分析結果可知,在低速檔時,十字軸、花鍵軸叉的安全系數較低,分別為1.24和1.37,其它在1.5以上;它們的綜合位移也較大。十字軸和花鍵軸叉最大應力出現在各自的倒圓角處,原因是由于形狀突變引起的應力集中;凸緣叉最大應力出現在螺釘連接處,原因也是螺釘連接產生的應力集中。同時凸緣叉和花鍵軸叉與軸承配合部分最大應力值與萬向節叉相同。

3、結構優化及有限元分析

通過上面的分析可知,需要改善軸承受力情況,于是提出以下兩種改進方案:a)改變叉頭結構,增加其與軸承的接觸面而積;b)增加十字軸長度,釋放軸承與叉頭的應力集中,將應力集中到十字軸上,均衡應力場。

根據這兩種改進方案,計算結果可以得出,隨著接觸面積的增加,叉頭和軸承的最大綜合應力呈二次關系減小,十字軸最大應力變化不大。而將十字軸加長時,叉頭和軸承的應力分別減小20%和15%左右,而十字軸的應力增大20%左右。根據分析可知,增加十字軸長度效果較好,但需要改動所有零部件,會增加成本,而且十字軸安全系數將至非常低,故采用增加接觸面積的方案。

4、總結

a)對傳動軸總成進行有限元計算,得到各零部件的應力和變形情況。對其萬向節系統做了研究,得到了接觸面積對軸承影響的規律,得出在不干涉的情況下以接觸而積達到80%以上為最合適的結論。b)綜合各個因素,對傳動軸的各零部件進行了結構改進,減少了原產品的應力集中,同時減少了非應力集中區域的材料,使各零部件結構更加合理。結構改進后傳動軸在減輕重量的同時提高了性能,具有重要的參考價值。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司0411qingzhu.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150